高精度なろ過技術で、切削液のロングライフ化を実現します!

使い終えた切削液を無意識に大量に廃棄していませんか?

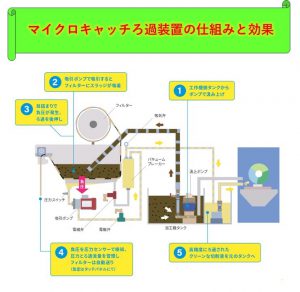

切削液の廃棄0(ゼロ)を目標にマイクロキャッチろ過装置が

その課題に立ち向かいます!

切削液腐敗の2大要因である、スラッジと浮上油を細目に取り除き

微生物(バクテリア)の発生を抑制し、切削液の腐敗を防止します。

クリーンな状態の切削液を維持すれば、切削液のロングライフ化が実現します。

” VI-100 ” シリーズ (上写真) がマイクロキャッチろ過装置の基準モデルとなります。

導入による効果

①切削液の交換が不要

一般的には年に2回~3回交換を行う水溶性の切削液を、2年~3年に

1回の交換と大幅にロングライフ化します。

②刃具寿命を延ばす

切削液を新液に近い状態で維持することで、加工時の切削抵抗を軽減し

刃具寿命を大幅に延します。

特にバニシングリーマー等の穴加工系の刃具は驚くほど寿命が延びます。

③加工時間の短縮

切削液は汚れる事を想定した加工時間に対し、浄化度を一定に保つことで

加工時間の短縮が可能となります。

④どんな異物も除去可能

フィルター(5μ~0.5μ)でろ過を行ないます。

フィルターろ過方式を採用しているため、磁性体・非磁性体関係なく

高精度のろ過が可能です。